Avanceret måleteknologi skal fjerne nedetid og spild i produktion

Selv små variationer i tykkelsen af et smøremiddel kan stoppe Plus Packs produktion af alubakker det meste af et døgn. De fik forslag til en teknologi, der potentielt kan reducere nedetid og spild.

Snup en leverpostej i køledisken, servér takeaway på spisebordet, sæt en drypbakke i grillen. Alubakker bliver brugt overalt til fødevarer, og Plus Pack producerer årligt millionvis og sælger dem i store dele af verden.

Et stort stempel trykker rækker af alubakker ud af en rulle aluminium – tænk alufolie i kæmpe format. For at maskinen kan udstanse alubakkerne, er alufolien påført et ultratyndt lag smøremiddel fra fabrikanten.

Udfordringen er, at tykkelsen kan variere i løbet af en rulle, og at tolerancen er utrolig fin. Hvis den kommer for langt fra specifikationen, risikerer man derfor, at der kommer huller i bakkerne, og at kanterne ikke folder korrekt, så man er nødt til at stoppe produktionen, skifte rulle og justere maskinen.

”Derfor tager vi stikprøver, hvis vi oplever problem, hvor vi kortvarigt stopper produktionslinjen, skærer et stykke aluminium ud, vejer det, vasker smøremidlet af og vejer stykket igen for på den måde at kontrollere tykkelsen på smøremidlet,” forklarer Peter Strarup, som er Continous Improvement Manager hos Plus Pack.

Kvalitetssikring uden pause og destruktion

Ifølge Peter Strarup er virksomhedens laboratorium hurtig til at udføre denne kvalitetssikring, men alt andet lige kræver den en pause i produktionen, ligesom det stykke, som bliver kontrolleret, kun er et ‘øjebliksbillede’ af folien.

Samtidig arbejder laboratoriet og teknikere på dagskift, og da produktionen kører treholdsskift, kan en produktionslinje i værste fald blive sat ud af kraft det meste af et døgn, fordi laboratoriet ikke kan foretage forebyggende kontrol, og fordi teknikerne ikke kan justere maskinen.

Udover det økonomiske aspekt handler det også om bæredygtighed. Selvom aluminiummet genanvendes 100 procent, kræver det energi at transportere og omsmelte de uegnede ruller og defekte emner.

”Vores ultimative mål er derfor at kunne måle smøremidlets tykkelse kontinuerligt, mens folien er i bevægelse og justere maskinen derefter for på den måde at undgå nedetid og spild,” siger Peter Strarup og tilføjer, at det vil have en økonomisk effekt på op mod 600.000 kr. om året.

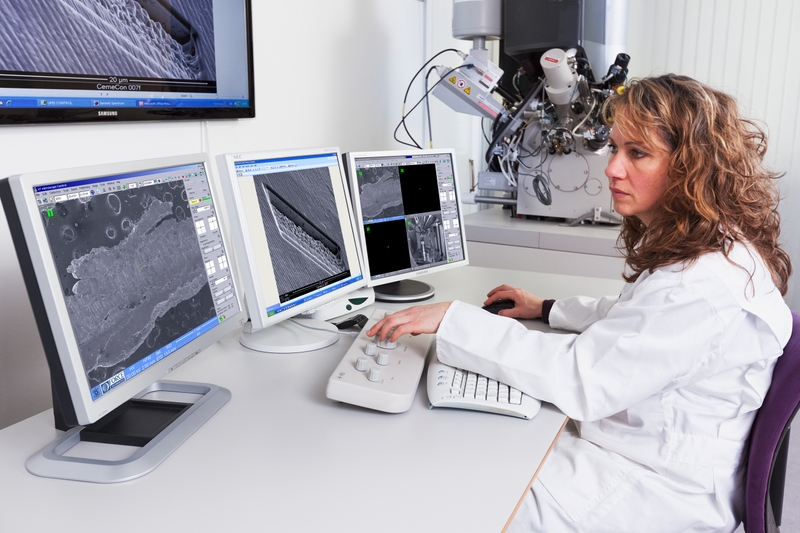

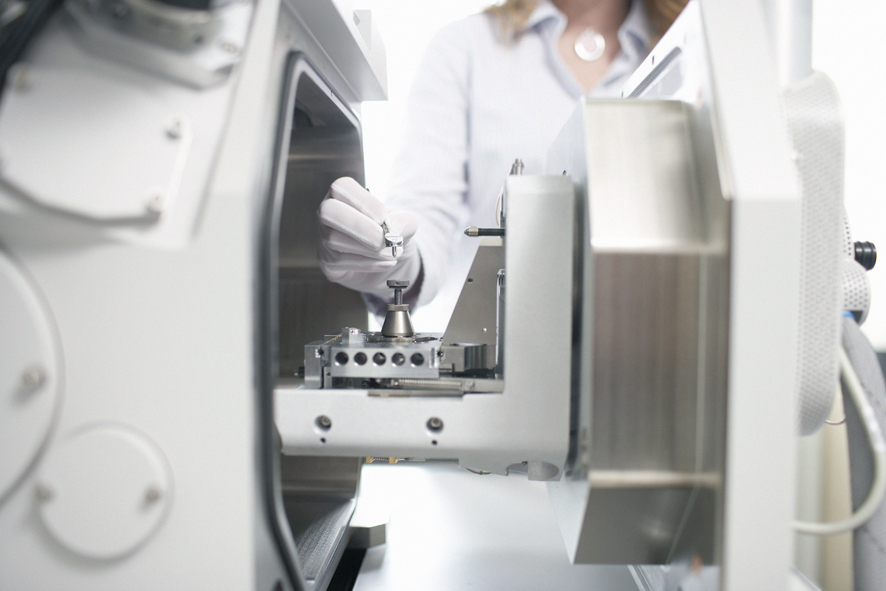

Netop teknologi til måling af tykkelsen har været omdrejningspunktet for et MADE Demonstrationsprojekt med FORCE Technology, som har stillet eksperter og teknologi til rådighed.

”Vi forsøgte på forskellig vis at måle tykkelsen af smøremidlet med vores elektroniske lagtykkelsesmålere, men det kunne ikke lade sig gøre. I sig selv er laget ekstremt tyndt, men samtidig varierer tykkelsen på alufolien,” forklarer Carsten Wenzel, tekniker hos FORCE Technology.

Optisk måling er næste skridt

Som en del af projektet har FORCE Technology derfor peget Plus Pack i retning af en teknologi – og en tysk producent af den – som potentielt kan foretage målingen. Der er tale om optisk måling, som i dag bliver anvendt til måling af lagtykkelse på svejsetråde.

Der mangler flere tests for endeligt at kunne sige, om den optiske måling kan bruges til kvalitetssikring hos Plus Pack. Men ifølge Peter Strarup har MADE Demonstrationsprojektet været et vigtigt første skridt nærmere en løsning.

”Som de fleste produktionsvirksomheder har Plus Pack fokus på automatisering, som kan hæve kvaliteten i processen. Men vi har ikke kompetencerne til at afsøge og teste alle teknologier. Derfor har MADE stor værdi for os,” understreger Contionous Improvement Manager hos Plus Pack, Peter Strarup.

Som de fleste produktionsvirksomheder har Plus Pack fokus på automatisering, som kan hæve kvaliteten i processen. Men vi har ikke kompetencerne til at afsøge og teste alle teknologier. Derfor har MADE stor værdi for os.Peter Strarup / Plus Pack